Barre anti-collision automobile

| Nom du produit: | Barre anti-collision automobile |

| Mots-clés: | Barre anti-collision automobile |

| Industrie: | Transport - industrie automobile |

| Artisanat: | estampillage - Estampage ordinaire |

| Matériel: | acier allié |

Fabricants de transformation

- Il existe des fabricants de 50 qui proposent des produits similaires

- Il existe des fabricants de 122 qui fournissent cette technologie de traitement

- Il existe des fabricants 100 qui fournissent ce service de traitement de matériaux

- Il existe des fabricants 199 qui fournissent des services de traitement dans cette industrie

Détails du produit

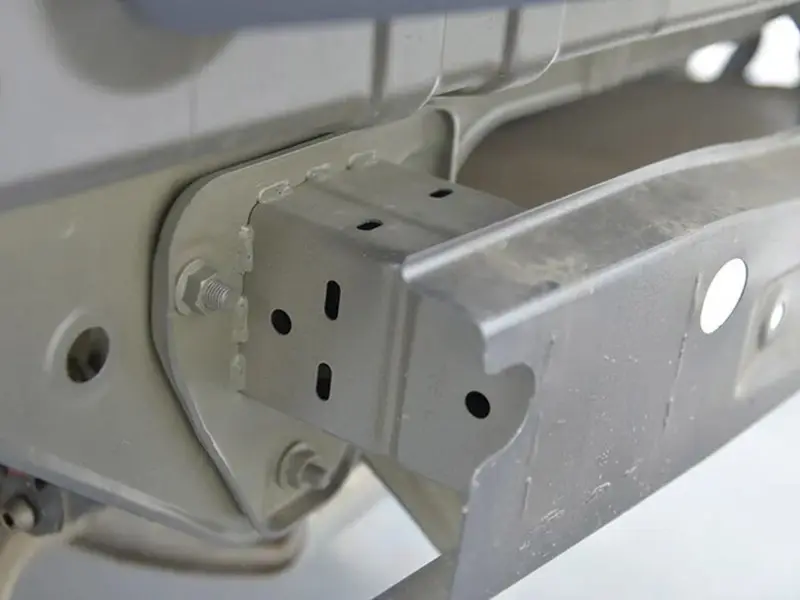

La barre anti-collision automobile est le composant de sécurité central à lintérieur des pare-chocs avant et arrière dune voiture, utilisée pour absorber lénergie dimpact, protéger la structure de la carrosserie et la sécurité des passagers. La barre anti-collision automobile est principalement fabriquée par emboutissage, profilage ou extrusion, combinés à des procédés de soudage ou de rivetage. Les procédés de fonderie (comme le moulage au sable ou la fonderie sous pression) sont moins utilisés dans la fabrication des barres anti-collision, car celles-ci nécessitent légèreté, haute résistance et des formes géométriques spécifiques, pour lesquelles lemboutissage ou lextrusion sont plus adaptés.

Procédés de fabrication des barres anti-collision

Le processus de fabrication des barres anti-collision comprend principalement les étapes suivantes :

Sélection des matériaux

- Acier à haute résistance (HSS) :

- Matériaux courants : acier au bore, acier à double phase (DP, comme DP600, DP800) ou acier avancé à haute résistance (AHSS).

- Avantages : haute résistance (résistance à la traction de 600 à 1500 MPa), coût modéré, représentant environ 70 % du marché.

- Applications : modèles économiques et de milieu de gamme, comme Volkswagen, Toyota.

- Alliage daluminium :

- Matériaux courants : alliages daluminium 6061 ou 7075.

- Avantages : légèreté (environ 30 à 40 % plus léger que lacier), résistance à la corrosion.

- Applications : modèles haut de gamme ou véhicules électriques, comme Tesla, Audi.

- Matériaux composites (rare) :

- Comme le plastique renforcé de fibres de carbone (CFRP), utilisé pour les supercars ou les voitures modifiées haut de gamme, extrêmement léger mais coûteux.

- Épaisseur : lépaisseur des barres anti-collision en acier est généralement de 1,5 à 3 mm, et de 2 à 4 mm pour laluminium.

Conception et planification

- Besoins fonctionnels :

- Absorption de lénergie dimpact (impact à basse vitesse < 16 km/h, impact à haute vitesse > 40 km/h).

- Coopération avec la coque du pare-chocs et les boîtes dabsorption dénergie (crash box) pour disperser la force dimpact.

- Conformité aux réglementations, telles que les normes chinoises C-NCAP, européennes Euro NCAP ou américaines IIHS.

- Conception CAO :

- Utilisation de logiciels (comme CATIA, SolidWorks) pour concevoir des modèles 3D, optimiser la forme de la section (généralement en forme de U, de boîte ou ondulée).

- Analyse par éléments finis (FEA) pour simuler les performances en cas de collision, garantissant labsorption dénergie et la rigidité structurelle.

- Allègement : réduction du poids en optimisant lépaisseur du matériau et la forme géométrique (une barre en acier pèse environ 5 à 10 kg, une barre en aluminium environ 3 à 6 kg).

Procédés de formage

- Emboutissage (Stamping) :

- Processus : placement dune tôle dacier ou daluminium dans un moule demboutissage, formage en une structure en forme de U ou de boîte à laide dune presse hydraulique ou mécanique (pression de 1000 à 5000 tonnes).

- Avantages : haute précision (±0,1 mm), adapté à la production de masse.

- Applications : procédé le plus courant, représentant plus de 80 % de la production de barres anti-collision.

- Profilage (Roll Forming) :

- Processus : une bande dacier ou daluminium est progressivement formée en une section spécifique par des rouleaux continus.

- Avantages : adapté aux poutres longues et étroites, taux dutilisation élevé des matériaux.

- Applications : barres anti-collision pour véhicules utilitaires ou camions.

- Extrusion (Extrusion) :

- Processus : lalliage daluminium est extrudé à travers une presse dextrusion (2000 à 5000 tonnes) pour former une section complexe (comme une structure creuse).

- Avantages : légèreté, adapté aux formes géométriques complexes.

- Applications : modèles haut de gamme ou véhicules électriques.

- Thermoformage (Hot Forming) :

- Processus : lacier au bore est chauffé à 900 °C puis embouti, refroidi pour obtenir une très haute résistance.

- Avantages : haute résistance, poids léger.

- Applications : modèles avec des exigences de sécurité élevées, comme Volvo, BMW.

Usinage et assemblage

- Découpe et finition :

- Utilisation de la découpe au laser ou au plasma pour finir les bords, assurant la précision dimensionnelle.

- Perçage ou poinçonnage pour linstallation de boulons ou de boîtes dabsorption dénergie.

- Soudage/Connexion :

- Soudage MIG/TIG : connexion de la barre anti-collision à la boîte dabsorption dénergie ou au châssis du véhicule.

- Rivetage ou connexion par boulons : utilisé pour les barres en alliage daluminium, réduisant la déformation thermique.

- Soudage par points : couramment utilisé pour les barres en acier, haute efficacité.

- Renforts : ajout de plaques dacier ou de nervures dans les zones de forte contrainte pour améliorer la résistance aux chocs.

Traitement de surface

- Galvanisation électrolytique/à chaud : revêtement de zinc (épaisseur de 10 à 20 μm) sur les barres anti-collision en acier pour prévenir la corrosion.

- Anodisation : traitement de surface des barres en alliage daluminium pour améliorer la résistance à la corrosion et lesthétique.

- Revêtement en poudre : certaines barres anti-collision sont recouvertes dun revêtement anticorrosion, résistant aux températures élevées et aux agressions chimiques.

Produits similaires

Plus

Quels sont les procédés de fabrication utilisés pour les carters de ventilateurs axiaux

- Artisanat : tôle - soudage

- Matériel : acier au carbone

Usinage de précision de profilés en U pour applications dans le bâtiment

- Artisanat : estampillage - Estampage ordinaire

- Matériel : Aluminium

Fabrication sur mesure de poutres en H soudées S355JR pour la construction

- Artisanat : tôle - soudage

- Matériel : acier au carbone

Analyse du processus dusinage des plaques dancrage fixes en acier au carbone

- Artisanat : usinage - Fraisage ou fraisage CNC

- Matériel : acier au carbone

Usinage combiné tournage-fraisage et contrôle non destructif de brides à paroi épaisse

- Artisanat : usinage - Tournage et fraisage

- Matériel : acier allié

Stabilisateur de forage appliqué aux plateformes de forage pétrolier

- Artisanat : usinage - Usinage cinq axes

- Matériel : acier allié

Revêtement de cône mobile pour concasseur à cône

- Artisanat : -

- Matériel :

Technologie de dénudage innovante : surmonter le goulot d'étranglement de la technologie de dissipation thermique haute densité

- Artisanat : Traitement de surface - autre

- Matériel : acier allié

Plus de produits

Plus

Quels sont les procédés de fabrication utilisés pour les carters de ventilateurs axiaux

- Artisanat : tôle - soudage

- Matériel : acier au carbone

Usinage de précision de profilés en U pour applications dans le bâtiment

- Artisanat : estampillage - Estampage ordinaire

- Matériel : Aluminium

Fabrication sur mesure de poutres en H soudées S355JR pour la construction

- Artisanat : tôle - soudage

- Matériel : acier au carbone

Analyse du processus dusinage des plaques dancrage fixes en acier au carbone

- Artisanat : usinage - Fraisage ou fraisage CNC

- Matériel : acier au carbone

Usinage combiné tournage-fraisage et contrôle non destructif de brides à paroi épaisse

- Artisanat : usinage - Tournage et fraisage

- Matériel : acier allié

Stabilisateur de forage appliqué aux plateformes de forage pétrolier

- Artisanat : usinage - Usinage cinq axes

- Matériel : acier allié

Revêtement de cône mobile pour concasseur à cône

- Artisanat : -

- Matériel :

Technologie de dénudage innovante : surmonter le goulot d'étranglement de la technologie de dissipation thermique haute densité

- Artisanat : Traitement de surface - autre

- Matériel : acier allié